金型とは

目次

1.金型とは

製品を製造するために金属で作った器の総称です。

金型で成形をすることで、同品質のものを安定して得ることができます。

ドイツで金型は「生産工学の王様」と呼ばれ、大量生産のために必要不可欠な存在です。

金型の種類は数種ありますが、大まかに8種類に分けられます。

| 金型の種類 | 特徴 | 代表例 | |

|---|---|---|---|

| 製品の材質 | 加工方法 | ||

| プラスチック | プラスチック材料 | 加熱して軟化 溶融した樹脂を型に流し込んだり、吹き付けて形を作る (射出成形、移送成形、吹込成形、真空成形) |

自動車部品から雑貨 等

|

| プレス | 鋼板、非鉄金属 | 主に板材を打ち抜いたり、曲げて形を作る (抜き型、曲げ型、絞り型、圧縮型) |

輸送機のボディ 家電用部品 等

|

| 鋳造 | Al合金 等 | 溶かした金属を型に流し込んで形を作る (シェルフモールド、ロストワックス、 重力鋳造、圧力鋳造) |

精度の不要な機械部品 マンホール 等

|

| 鍛造 | 延性の高い金属材料 | 個体の金属材料を型に押し込み形を作る 機械的性質が高い (熱間鍛造、冷間鍛造) |

強度が必要な部品から

工具 等 (レンチ、スパナ)

|

| ダイカスト | 亜鉛合金、Al合金 | 鋳造型の一種 流し込むだけでなく圧縮もする そのため、鋳造よりも精度が良い |

トランスミッションやエンジンルーム内などの機械部品

|

| 粉末冶金 | 金属の粉末 | 金属粉末を型に入れて、固めることで形を作る |

歯車

|

| ガラス | ガラス材料 | およそ1500℃まで加熱 軟化したガラスを型に押し込み、吹き付けて形を作る (押型、引型) |

飲料ビン 食器類

|

| ゴム | 合成ゴム、天然ゴム | ゴム材料に熱と圧力をかけて一定時間保持して形を作る (直圧成形、直圧注入成形) |

タイヤ

|

2.金型のメリット・デメリット

(1)金型のメリット

・量産性が良い

・量産性が良い

一度金型を製作すれば、同品質のものを安定して得ることができます。

成形品のサイズにもよりますが、一回のサイクルで多数個作ることも可能です。

複雑な形状、さまざまなサイズの製品を作る事ができます。

成形サイクルが短く、大量生産が可能寸法精度が高いです。

生産工程の自動化が図りやすいです。

・後工程が少ない

射出成形品は金型の表面状態がそのまま反映されます。

つまり、金型が磨かれていれば、ツルツルで綺麗な面になります。

反対に金型の表面をざらざらにするとざらざらな面が得られます。

後工程は成形品によってバリ(※1)取りやゲートカットが必要になる程度です。

※1・・・バリとは金型の隙間から樹脂が飛び出して出来る余分な部分のこと。

これがなるべくできないように、金型の設計、製作をすることが大切です。

(2)金型のデメリット

・少量生産には向かない

・少量生産には向かない

少量生産には向いていません(大量生産に向いているため)

数個だけ作りたい場合には、樹脂の塊を削ってしまう方が安価に済みます。

・金型の製作時間が長い

金型の製作期間に関しては、数カ月以上かかることもあります。

・製品形状に制約がある

金型の大きさを成形機に載るサイズに収めなくてはいけません。

また、小さすぎる製品、薄物成形も難易度は高いです。

成形品を金型から取り出しやすい形状にする必要もあります。

3.射出成形金型とは

(1)簡単な金型構造の解説

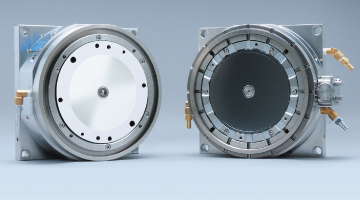

ここからは弊社で製作している「プラスチック射出成形用金型(熱可塑性)」について解説します。

射出成形用の型は溶かした樹脂を流し込んで、冷やし固めるための金型です。

光ディスク用金型 (弊社製作金型)

金型構造には最低限、5つの構造・機構が含まれています。

①成形機への取付け、および型開閉時の位置合わせ構造(ダイセット)

②樹脂を射出する機構(スプルー、ランナー、ゲート)

③成形品形状を作る構造(キャビティ、コア、アンダーカット処理構造)

④成形品を冷却する構造(水路など)

⑤成形品を取り出す構造(エジェクタ、ゲートカット関連)

①成形機への取付、および型開閉時の位置合わせ

成形機に金型を固定するための、ボルト穴がある板

・ロケートリング:

成形機に金型を載せる際の、大まかな位置合わせ部品

・ガイドピン:

開閉時にキャビティ側(※1)とコア側(※2)の位置を合わせるための部品

※1・・・ キャビティ側:

一般的に成形品の外側を表す形状(固定側)

※2・・・ コア側:

一般的に成形品の内側を表す形状(可動側)

(例、プラモデルで言うキャビティの部分は体の表面側)

②樹脂を射出する機構

射出成形機からの材料の流入口

成形機のノズルと接触させるため、摩耗などの消耗対策で、はめ込み式の別部品になっている

・スプルー:樹脂が初めに通る部分

・ランナー:製品までの取回し部分

・ゲート:製品形状の直前の部分

スプルー → ランナー → ゲート → 成形品の順で樹脂は入り込んでいく

③成形品形状を作る構造

③はキャビティとコア、アンダーカット処理構造に分けられます。

アンダーカット処理構造に関しては、構造が複雑になるので、本項では省略します。

製品部に樹脂が流れ込んだ後、キャビティとコアは次のような順序を経ます。

1. 樹脂が冷却され、型内で固まる。

2. 主にコア側が移動して、キャビティから離れる。

(この時製品はコア側に付いたまま)

3. エジェクタピン(※3)が製品を突き出す。

※3・・・ エジェクタピン:

成形品を金型から離すために押し出す部品

キャビティ(右側)

・突き出し跡はない

・1度以上の抜き勾配が設定される。

コア(左側)

・突き出しの跡が付く

・0.5度以上の抜き勾配が設定される。

(2.で製品をコア側に食い付かせるために、コアよりもキャビティの抜き勾配を大きくします。)

④成形品を冷却する構造

冷却構造とは言いましたが、金型温度が低すぎると樹脂が目的の形状になる前に固まってしまうので、基本的に水路を用いて金型温度の調整を行います。

射出成形の樹脂温度は300℃を超える場合もあるので、金型を100℃前後に加熱するための冷媒としています。

冷媒は水、油、ヒータなどが一般的に選べ、それぞれ特徴があります。

水:安定した温度調節が可能。

一方で錆の原因になる場合がある。

油:水よりも高温が可能。

昇温、降温に時間がかかる。管破損時のリスクが高い。

ヒータ:液体を使用しないため、導入や手入れが楽。

しかし、金型温度を下げる機能がない。

⑤金型から成形品を取り出す

可動側型板と可動側取付板の間に取付け、突き出し動作のための間隔をとるための部品

・エジェクタプレート:

成形品を型から押出すため、エジェクタピンやリターンピンを固定して作動させる板

・エジェクタピン:

成形品を金型から押出すための部品

・エジェクタロッド:

成形機がエジェクタプレートを押すための部品

・リターンピン:

突き出されたエジェクタプレートを元の位置に押し戻すための部品

限られたスペース(成形機に載るサイズ)で互いに干渉しないように、 これらの①~⑤の要素を組み込んで金型は作られています。

4.おわりに

本項では一般的な金型について簡単に解説をしました。

関連として以下の項目も是非お読みください!

弊社には1972年の創業以来培ってきた金型技術がございます。

量産をしたいけど、できるか分からない。そもそも金型で作れるのか分からない。

そんなお客様のため、株式会社精工技研では、量産を見据えた試作用金型の製作

また、試作成形用の金型・設備を揃えております。

まずはお気軽にお問い合わせください!

お客様のニーズに合わせた、金型製作、設計、製造を目指し、対応させて頂きます。